Operation bulletin merupakan alat bantu kerja yang sering dipakai untuk

mendeskripsikan secara lengkap proses dan semua sumber daya kerja yang

dipakai untuk mengerjakan suatu produk.

Informasi yang sering di tampilkan pada lembar kerja

operation bulletin seperti : Jenis proses, mesin dan alat bantu

yang dipakai di setiap proses, jumlah karyawan yang mengerjakan, lama

waktu pengerjaan setiap proses dan lain-lain.

Tujuan pembuatan operation bulletin adalah untuk membantu menjabarkan secara jelas produk yang akan dibuat,

sehingga dapat memudahkan proses pembuatannya.

Proses produksi yang begitu kompleks membutuhkan penjabaran yang

lebih sederhana untuk menjelaskan bagian-bagian proses dan kendala yang

kemungkinan ditemukan di setiap proses, baik dari segi proses

pengerjaan, mesin ataupun material. Sehingga dengan adanya

operation breadown ini bisa dijadikan salah rujukan yang dapat

membantu mengidentifikasi masalah serta menjelaskan solusi

perbaikannya.

Selain proses, mesin dan penggunaan orang,

operation breakdown juga menampilkan waktu pengerjaan proses, yang

bertujuan untuk mengetahui lama atau tidaknya waktu pengerjaan setiap

proses sehingga proses balancing antar proses dapat lebih mudah

dilakukan.

Proses balancing ini sangat penting, karena efektif atau tidaknya

penggunaan karyawan di setiap prosesnya di tentukan dari

balancing antar prosesnya.

Semakin baik balancing proses antara karyawan 1 (satu) dan yang

lainnya maka semakin meningkat produktivitasnya dan semakin efisien pula

pemanfaatannya (Orang/manpower, mesin, listrik & tempat).

Line balancing merupakan penyeimbangan penugasan elemen-elemen

tugas dari suatu assembly line ke work stations untuk meminimumkan

banyaknya work station dan meminimumkan total harga idle time pada semua

stasiun untuk tingkat output tertentu. Dalam penyeimbangan tugas ini,

kebutuhan waktu per unit produk yang dispesifikasikan untuk setiap tugas

dan hubungan sekuensial harus dipertimbangkan. Gaspersz (2004).

Tujuan line balancing :

1. Effisiensi

2. Pemanfaatan jumlah karyawan

3. Pemanfaatan jumlah mesin

4. Pemanfaatan area kerja

5. Mencegah penumpukan/proses bermasalah

6. Meningkatkan output produksi

7. Penyederhanaan/meringkas proses.

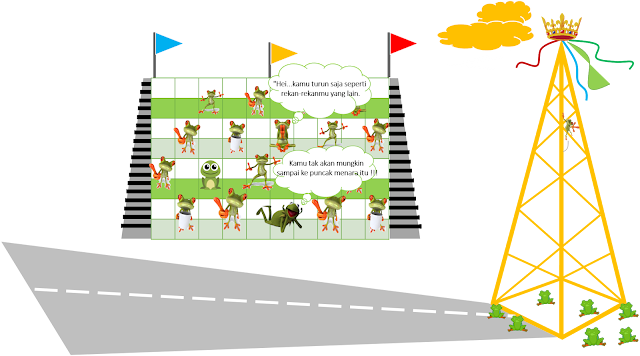

Alat-alat yang digunakan (Gambar 1) :

1. Stopwatch

2. ATK (Pencil)

3. Kalkulator

4. Form line balancing worksheet

Gambar 1

Langkah-langkah :

1. Membuat draft proses/peta proses

2. Mengukur waktu proses

3. Membuat line balancing worksheet

Draft proses

Draft proses merupakan urutan atau detail proses dan dijadikan sebagai

gambaran langkah-langkah operasi dari awal sampai akhir atau dari barang

mentah/setengah jadi sampai menjadi produk jadi.

Mengukur waktu proses

Mengukur waktu proses kerja atau

pengukuran waktu

merupakan suatu teknik untuk mencari lamanya waktu yang dibutuhkan untuk

membuat produk sampai sampai tuntas.

Dalam teknik pengukuran waktu kita akan mengenal

cycle time,

Standard Minutes Value (SMV)/Standard Allowance Minutes (SAM).

Pengukuran waktu

ini sangat berguna untuk mencari waktu baku suatu proses sehingga dapat

memudahkan kita untuk menghitung kapasitas produksi dari suatu lini

produksi (Gambar 2).

Gambar 2

Membuat line balancing worksheet

Line balancing worksheet merupakan laporan hasil analisa

pengukuran waktu

biasanya dilakukan oleh seorang industrial engineering (IE), hasil

pengukuran waktu

di buat lembar kerja yang dimaksudkan untuk mempermudah seseorang untuk

membaca, memahami, serta mengimplementasikan hasil analisa tersebut di

lini produksi, sesuai dengan panduan yang ada dalam laporan line

balancing worksheet (Gambar 3).

Gambar 3

Gambar 3

Tahap

pengukuran waktu

dapat dilakukan berulang-ulang (lebih dari satu), pengambilan sample

pengukuran waktu

semakin banyak maka semakin baik karena hasil akan lebih mendekati

akurat.

Gambar 3 diatas menerangkan informasi pembuatan baju mulai

dari jumlah proses (No.1), jenis mesin yang digunakan

(No.2), alat bantu mesin (No.3), nama operator (No.4), Jenis proses (No.5), dan jumlah sample pengukuran waktu/cycle time (No.6), pada gambar diatas menunjukan proses pengukuran waktu dilakukan

sebanyak 5 kali, nilai masing-masing percobaan berbeda beda, hal

tersebut sangat dimungkinkan karena beberapa faktor seperti

(Pengabilan dan peletakan barang tidak ideal, kecepatan karyawan tidak

stabil dan lain-lain). Faktor-faktor yang menyebabkan ketidak

stabilan inilah yang harus diperbaiki sehingga waktu bisa

rata/stabil.

Proses pengambilan waktu proses seperti ini juga biasa disebut

cycle time dengan satuannya adalah menit/detik.

*Note : Penentuan satuan waktu (menit/detik) disesuaikan

berdasarkan kemudahan pembacaan dan perhitungan waktunya.

Gambar 4-Lanjutan, diatas menerangkan informasi

Standard Minutes Value

(No.7), kebutuhan karyawan untuk setiap prosesnya berdasarkan

SMV (No.8), aktual karyawan yang tersedia di lini produksi

(No.9),

SMV

berdasarkan jumlah aktual operator dalam 1 (satu) proses (No.10), Jumlah output yang mampu dihasilkan setiap hari berdasarkan

SMV

(No.11).

Contoh :

Perhitungan :

1. Darmi (Gosok collar mentah) CT1=23, CT2=23, CT=23, CT=22, CT=23.

Cycle Time :

- Rata-rata Cycle Time = 22,8 Detik.

*Note : CT (cycle time) observation

SMV :

-

SMV

= 27,36 (27 Detik).

*Note : Allowance 20% berdasarkan standard yg ditetapkan

perusahaan.

Estimasi Manpower :

- Est.MP = (Output line (80%)) : (Output proses *1)

- Est.MP = 474 : 421

- Est.MP = 1.13 (1) Orang.

Jadi kebutuhan orang untuk proses nomer 1 (gosok collar mentah)

adalah 1 orang.

*Note : Target effisiensi 80% berdasarkan standard yg ditetapkan

perusahaan.

Actual Manpower :

- Aktual manpower yang tersedia di lini produksi *1

Process Rate :

- Process Rate =

SMV

: Actual Manpower *1

- Process Rate = 27.36 : 0.5

- Process Rate = 54.72 (55 Detik).

Maximal Daily Output :

- Max. Daily Output = Jam kerja : Rate Process (No.11) x 80% Target

Efisiensi *1

- Max. Daily Output = 8 jam : 54.72 Detik x 80% Target

Efisiensi

- Max. Daily Output = 8x60x60 : 54.72 x 80% Target

Efisiensi

- Max. Daily Output = 28800 : 54.72 x 80%

- Max. Daily Output = 526 x 80%

>> Target 100%

- Max. Daily Output = 420.8 (421 Pcs) >> Target 80%

*Note : Target effisiensi 80% berdasarkan standard yg ditetapkan

perusahaan.

2.Supri (Lakar collar) CT1=32, CT2=32, CT=31, CT=32, CT=30.

Cycle Time :

*Note : CT (cycle time) observation

SMV :

-

SMV

= CT+Allowance *2

*Note : Allowance 20% berdasarkan standard yg ditetapkan

perusahaan.

Estimasi Manpower :

- Est.MP = (Output line (80%)) : (Output proses *2)

- Est.MP = 474 : 611

- Est.MP = 0.78 (1) Orang.

Jadi kebutuhan orang untuk proses nomer 1 (gosok collar mentah)

adalah 1 orang.

*Note : Target effisiensi 80% berdasarkan standard yg ditetapkan

perusahaan.

Actual Manpower :

- Aktual manpower yang tersedia di lini produksi. *2

Process Rate :

- Process Rate =

SMV

: Actual Manpower *2

- Process Rate = 37.7 : 1

- Process Rate = 37.7 (38 Detik).

Maximal Daily Output :

- Max. Daily Output = Jam kerja : Rate Process (No.11) x 80% Target

Efisiensi *2

- Max. Daily Output = 8 jam : 37.7 Detik x 80% Target

Efisiensi

- Max. Daily Output = 8x60x60 : 37.7 x 80% Target

Efisiensi

- Max. Daily Output = 28800 : 37.7 x 80%

- Max. Daily Output = 764 x 80% >> Target 100%

- Max. Daily Output = 611.1 (611Pcs) >> Target 80%

*Note : Target effisiensi 80% berdasarkan standard yg ditetapkan

perusahaan.

Yamazumi Chart/Diagram Batang (12).

Yamazumi chart adalah bagan batang bertumpuk yang menunjukkan

keseimbangan beban kerja waktu siklus antara sejumlah operator biasanya

di jalur perakitan atau sel kerja.

Diagram batang memliki fungsi untuk memberikan informasi tentang

keseimbangan proses, diagram batang dapat sangat berguna dalam proses

analisa masalah dalam proses, karena dapat menampilkan proses yang

bermasalah dan perlu tindakan perbaikan.

Available Time (*13).

Merupakan salah satu informasi yang perlu ditampilkan di line balancing

worksheet, tujuannya adalah memberikan informasi terkait jam kerja

aktual sehingga seorang IE dapat menghitung kapasitas produksi yang

dihasilkan setiap hari.

Target (*14).

Output

yang dihasilkan lini produksi setiap hari berdasarkan jam kerja

(No.*13),

SMV

(No.7) dan jumlah aktual

operator (No.9) dalam 1 (satu)

lini produksi.

Takt Time

(*15).

Takt time

adalah waktu yang dibutuhkan membuat satu unit output produksi

berdasarkan permintaan costumer.

Dalam line balancing worksheet,

takt time

digunakan sebagai batas waktu proses pada diagram batang (No.12), tujuannya adalah memberikan informasi jika terdapat diagram melebihi

garis takt time atau garis merah

(No.12) menandakan proses tersebut bermasalah karena melebihi batas yang sudah

ditentukan oleh pelanggan.