Pengertian TPM

TPM (Total productive maintenance) merupakan suatu hubungan kerjasama yang saling berkaitan antara bagian produksi dengan perawatan secara keseluruhan untuk meningkatkan produktivitas, meminimalkan biaya produksi, serta berupaya untuk meningkatkan kemampuan peralatan atau mesin secara keseluruhan pada perusahaan manufaktur.

Konsep TPM ini sebenarnya mencakup semua hal yang berhubungan dengan

perawatan termasuk suatu implementasi yang ada di lapangan.

Proses TMP ini

akan mengikut sertakan pekerja yang ada pada perusahaan yang bersangkutan

dari bagian produksi untuk mengurangi kerusakan mesin atau peralatan

semaksimal mungkin.

Mengapa Harus TPM?

Semua perusahaan yang bergerak dalam bidang barang maupun jasa tidak akan

pernah lepas dari Mesin, mesin yang digunakan pun banyak macamnya, itu

semua bergantung pada jenis produk yang di produksi perusahaan.

Perusahaan pastinya selalu menginginkan mesin yang digunakan bisa

berjalan baik dan tidak banyak mengalami kendala, tapi sayangnya tidak

semua mesin yang digunakan untuk kegiatan operasional produksi berjalan

normal sebagaimana mestinya, kadang ada kendala kerusakan mesin sehingga

proses produksi menjadi terhambat.

Tujuan TPM

Kerusakan mesin sangat bervariasi dari yang ringan sampai yang berat,

sehingga waktu yang dibutuhkan untuk memperbaiki mesin pun berbeda pula.

Keadaan tersebut disebut dengan downtime machine, dimana

tidak berjalannya atau berhentinya mesin yang dikarenakan adanya

kerusakan.

Penyebab seringnya kerusakan mesin dapat di cari dari usia mesin &

history maintenance atau sejarah perawatan mesin.

Mesin yang

jarang dilakukan perawatan memiliki potensi yang lebih besar mengalami

kerusakan daripada mesin yang terus di maintaince secara

berkala.

Perawatan mesin bertujuan untuk menjaga agar mesin dapat beroperasi

dengan normal pada saat dibutuhkan dan menambah usia produktif mesin

tersebut.

Perawatan mesin sangat besar manfaatnya tetapi kadang

perusahaan tidak memperdulikan bahkan sering mengesampingkan, hal

tersebut pastinya sangat bertentangan dengan harapan perusahaan yang

menginginkan agar produksi tetap berjalan secara normal, tetapi proses perawatan mesin justru di abaikan.

Padahal sebuah perusahaan yang sebagian aktivitas produksinya

menggunakan mesin, pasti proses produksi akan terhambat jika mesin yang

digunakan mengalami kerusakan.

Perusahaan yang telah menerapkan

Lean Manufacturing

dengan baik pasti tahu betul jika mesin merupakan aset berharga yang

harus selalu di pelihara perawatannya.

Proses pemeliharaan dapat

bermacam-macam bentuknya dari yang ringan seperti : pemberian pelumas

secara berkala, membersihkan daerah sekitar mesin dari debu-debu yang

menempel.

Jenis perawatan Mesin

Tahap berikutnya adalah pemeliharaan tingkat lanjut yaitu seperti

penggantian sparepart yang dikarenakan rusak atau sudah tua dan

memang harus di ganti.

Planed maintenance

Perawatan mingguan biasanya kegiatan yang meliputi pemberian pelumas dan mengecek kondisi mesin.

B. Perawatan Bulanan

Perawatan bulanan yaitu kegiatan bagian dalam mesin (membersihkan bagian dalam mesin dari debu/kotoran).

C. Perawatan Tahunan (overhaul)

Planed maintenance merupakan kegiatan pemeliharaan mesin yang

direncanakan, mulai dari pembuatan schedule perbaikan/perawatan mesin

yaitu :

A. Perawatan MingguanPerawatan mingguan biasanya kegiatan yang meliputi pemberian pelumas dan mengecek kondisi mesin.

B. Perawatan Bulanan

Perawatan bulanan yaitu kegiatan bagian dalam mesin (membersihkan bagian dalam mesin dari debu/kotoran).

C. Perawatan Tahunan (overhaul)

Perawatan tahunan (overhaul) merupakan kegiatan perawatan mesin secara

total yaitu penggantian sparepart lama yang sudah tua atau rusak,

pembersihan bagian dalam mesin secara total.

Tujuan dari kegitan ini adalah agar kegiatan pemeliharaan dapat

terselenggara dengan baik sehingga dapat meminalisir masalah-masalah

mesin seperti : sparepart rusak, dinamo terbakar karena banyaknya debu

yang menyumbat sehingga mudah panas, kinerja mesin menjadi menurun

karena jarangnya perawatan dan lain-lain.

Planed maintenance dapat dilakukan secara mandiri (autonomous

maintenance) oleh operator maupun dilakukan oleh teknisi/mekanik.

Tujuan dari kegitan ini adalah agar kegiatan pemeliharaan dapat

terselenggara dengan baik sehingga dapat meminalisir masalah-masalah

mesin seperti : sparepart rusak, dinamo terbakar karena banyaknya debu

yang menyumbat sehingga mudah panas, kinerja mesin menjadi menurun

karena jarangnya perawatan dan lain-lain.

Planed maintenance dapat dilakukan secara mandiri (autonomous

maintenance) oleh operator maupun dilakukan oleh teknisi/mekanik.1. Perawatan Mandiri (Autonomous Maintenance)

Perawatan mandiri merupakan perawatan mesin yang dilakukan secara mandiri

oleh operator. Perawatan mandiri artinya kegiatan yang melibatkan operator

(user) mesin untuk selalu merawat dan memelihara mesinnya agar selalu

terpelihara dengan baik.

Contoh kegiatan pemeliharaannya yaitu

membersihkan bagian mesin masih bisa dijangkau (badan/roda mesin) dan

memberikan pelumas secara berkala.

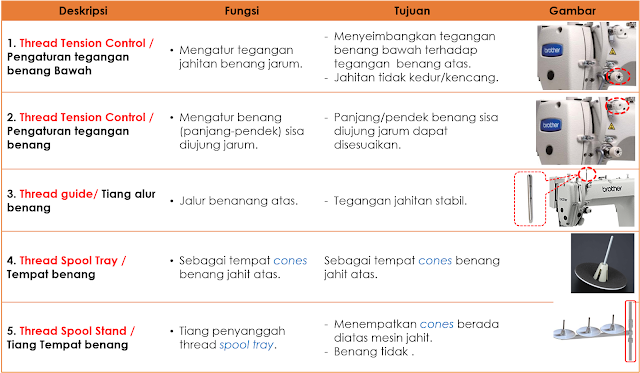

2. Perawatan yang dilakukan oleh teknisi/mekanik

|

| Mesin jahit |

Bentuk perawatan di Planed maintnence yaitu sebagai berikut:

A. Perawatan Preventif (Preventive Maintenance)

Preventive maintenance merupakan bentuk perawatan yang bertujuan

untuk mencegah terjadinya masalah mesin contoh kegiatan

preventive maintenance : pelumasan dan penyetelan.

Preventive maintenance merupakan bentuk perawatan yang bertujuan

untuk mencegah terjadinya masalah mesin contoh kegiatan

preventive maintenance : pelumasan dan penyetelan.B. Perawatan Korektif (Corrective Maintenance)

Corrective maintenance merupakan perawatan yang dilakukan untuk

memperbaiki dan meningkatkan kondisi mesin.

Corrective maintenance merupakan perawatan yang dilakukan untuk

memperbaiki dan meningkatkan kondisi mesin.C. Perawatan Prediktif (predictive Maintenance)

Predictive maintenance merupakan kegiatan pemeliharaan mesin

yang didadasarkan pada prediksi kapan mesin akan mengalami penurunan

kinerja, biasanya kegiatan ini bisa dilakukan dengan cara tracking usia

mesin, historical kerusakan mesin.

Predictive maintenance merupakan kegiatan pemeliharaan mesin

yang didadasarkan pada prediksi kapan mesin akan mengalami penurunan

kinerja, biasanya kegiatan ini bisa dilakukan dengan cara tracking usia

mesin, historical kerusakan mesin.D. Perawatan setelah terjadi kerusakan (Breakdown Maintenance)

2. Unplaned Maintenance

A. Emergency maintenance

Emergency maintenance merupakan kegiatan perwatan yang sifatnya tidak direncakan, kagiatan perawatan ini dilakukan jika terjadi kerusakan yang tidak terduga dan mesin dalam keadaan darurat.